A globális édességek világában kevés márkának örvend az azonnali elismerés és a fogyasztói hűség, amelyet ez a bizonyos nugát, karamell és földimogyoró szelet élvez. A nagykereskedők és a vásárlók számára ez a népszerűség közvetlenül kiszámítható, nagy volumenű értékesítést jelent. Ez a kereskedelmi megbízhatóság azonban alapvetően egy olyan tényezőtől függ, amelyet a végfelhasználó gyakran észre sem vesz: az abszolút következetességtől. Minden egyes rúdnak ugyanannyinak kell kinéznie, éreznie, és ugyanolyan súlyúnak kell lennie, mint az utolsónak. Ez a megingathatatlan egyöntetűség nem a véletlen műve; ez egy aprólékosan megtervezett és irányított közvetlen eredménye snickers gyártósor .

A vásárlók számára a következetesség kérdése a legfontosabb. Az inkonzisztens terméksúly jelentős pénzügyi veszteségekhez vezethet az ellátási láncban, a gyártótól a kiskereskedőig. Ezenkívül megsértheti a súlynyilatkozatokra vonatkozó szabályozási szabványokat. Ezért a mögöttes kifinomultság megértése snickers gyártósor nem pusztán technikai érdekesség, hanem az ellátási lánc bizalmának kulcsfontosságú eleme. Az egész rendszert – az összetevők kezdeti összekeverésétől a végső csomagolásig – a fékek és ellensúlyok összefonódó halmazaként tervezték, ahol a precíziós tervezés és a folyamatirányítás a legfontosabb. Meg fogjuk vizsgálni ezt az utat, kiemelve azokat a kulcsfontosságú szakaszokat, ahol a következetesség aktívan érvényesül és mérhető.

A következetesség alapja: az összetevők elkészítése és kezelése

Bármilyen rúd kialakítása előtt a konzisztencia biztosításának alapvető lépése az alapanyagokkal kezdődik. A snickers gyártósor nem az összeszereléssel kezdődik, hanem az összetevők szigorú szabványosításával. Az inputok összetétele és fizikai állapota – a nugát, a karamell, a földimogyoró és a csokoládé – olyan kritikus változók, amelyeket ellenőrizni kell az egységes kimenet eléréséhez.

A nugát, a rúd szerkezetének kulcsfontosságú összetevője, nagy tételekben készül. A recept pontos, de a levegőztetés és a keverési folyamat is az. A nugát sűrűsége gondosan ellenőrzött paraméter. Ha a sűrűség változik, az adott súlyhoz felhasznált nugát térfogata megváltozna, ami azonnal befolyásolja a rúd végső méretét és tömegét. Hasonlóképpen a karamell pontos hőmérsékletre és viszkozitásra főződik. Ez biztosítja, hogy a lerakódás során egyenletesen folyjon, egységes réteget hozva létre, amely nem szivárog egyenetlenül a nugát alapba. A földimogyorót méret és súly szerint válogatják és osztályozzák az egyenletes eloszlás érdekében. A kis és nagy darabok ellenőrizetlen keverékének használata egyenetlen kitöltéshez vezet, üregeket vagy sűrű csomókat hoz létre, ami közvetlenül befolyásolja a rúd súlyát és szerkezeti integritását. Az összes komponens aprólékos előkészítése megalapozza a stabil és kiszámítható gyártási folyamatot, amely az első kritikus láncszemet alkotja a konzisztencia láncában.

Precíziós formázás: A művelet szíve

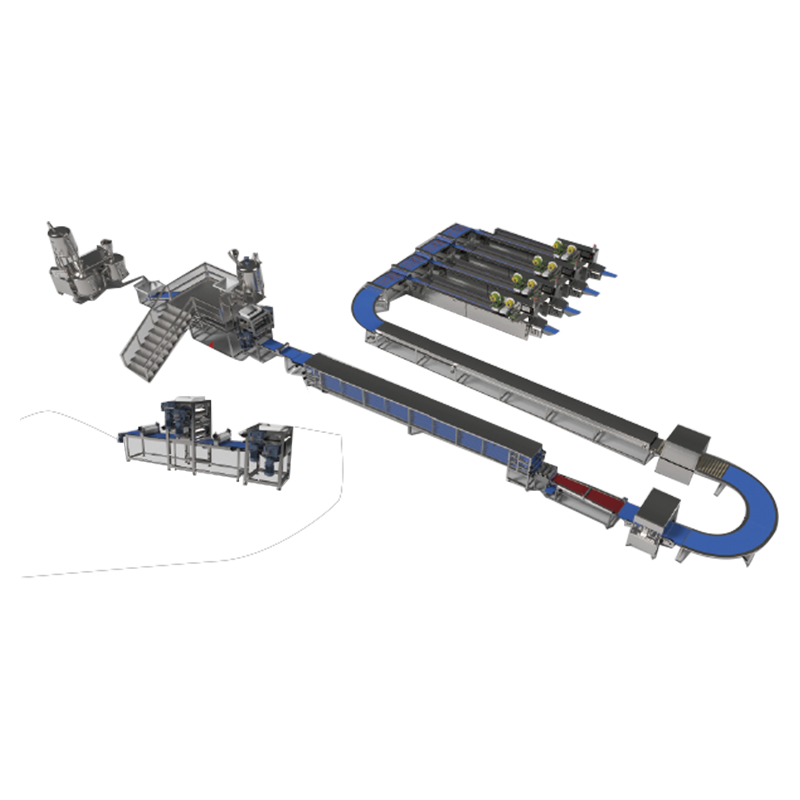

Miután az összetevőket a szigorú szabványoknak megfelelően elkészítették, a snickers gyártósor a legkritikusabb fázisba lép: a rúd magjának kialakítása. Itt a precíziós tervezés áll a középpontban a rúd alapvető méreteinek és tömegének meghatározásában.

Réteglerakás és extrudálás

A folyamat általában a nugáttal kezdődik. Az elkészített nugátmasszát egy extrudálófejbe vagy egy görgős rendszerbe tápláljuk, amely folytonos, tökéletesen méretezett födémet formál belőle. Ennek a födémnek a vastagságát, szélességét és sűrűségét folyamatosan ellenőrzik. Még a födém profiljának kisebb eltérései is súlyosbodnának a későbbi szakaszokban, ami létfontosságúvá teszi ezt a kezdeti alakítási műveletet. A nugát után egy karamellréteg precízen lerakódik. A karamell felhordás nem egy egyszerű öntési művelet; ez egy mért folyamat. Precíziós berakók Olyan kifinomult fecskendőként működnek, amelyek pontos mennyiségű karamellt engednek a mozgó nugát alapra. Ez a térfogatszabályozás egy közvetlen tömegszabályozási módszer, amely biztosítja, hogy minden rúdszegmens azonos mennyiségű karamellt kapjon. Végül egy előre kimért földimogyoró mennyiséget egyenletesen elosztunk a karamellrétegen. A használata vibrációs adagolók vagy hasonló berendezés egyetlen, egyenletes anyaréteget biztosít csomósodás vagy hézagok nélkül. Ez a réteges szerkezet ezután egy hűtőalagútba költözik, hogy kialakítsa formáját, megszilárdítva az ebben a szakaszban elért pontos méreteket.

Többhuzalos vágórendszerek

Miután a réteges masszát lehűtöttük és megkötöttük, külön-külön szeletekre vágjuk. Ez döntő pillanat a következetesség szempontjából, és az alkalmazott technológia messze nem egyszerű guillotine. A snickers gyártósor alkalmaz a többhuzalos vágórendszer . Ebben a folyamatban egy sor szorosan elhelyezett, nagy feszültségű huzal halad át a termék folytonos lemezén, és különálló rudakká hasítja azt. Ennek a rendszernek számos előnye van. Először is tiszta vágást hoz létre minimális termékdeformációval vagy hulladékkal (kritikus tényező a hozam optimalizálás ), ellentétben a pengével, amely összenyomja a terméket. Másodszor, és ami a legfontosabb a következetesség érdekében, a vezetékek pontos távolságra vannak rögzítve egymástól. Ez garantálja, hogy minden, a födémből kivágott rúd azonos hosszúságú és szélességű legyen. A szabályozott födémprofil és a rögzített távolságú vágórendszer kombinációja biztosítja, hogy minden rúd magtömege a bevonatolás előtt gyakorlatilag azonos legyen. Ez a kontrollszint sarokköve a végső súlycél elérésének.

A bevonatolási és hűtési folyamat: Ellenőrzött ölelés

A következő kritikus fázis a csokoládébevonat felvitele. A bevonatolási folyamat kényes egyensúly; teljesen le kell fednie a rudat anélkül, hogy túlzott vagy inkonzisztens mennyiségű bevonatot hordna fel, ami közvetlenül befolyásolná a végső súlyt és megjelenést.

A bevonó rész egy olvasztott csokoládé függönyből áll, amelyen a rudak egy szállítószalagon haladnak át. A konzisztencia kulcsa itt több változó szabályozása: a csokoládé viszkozitása és hőmérséklete, a szállítószalag sebessége és magának a függönynek a kialakítása. A csokoládét meghatározott hőmérsékleten kell tartani, hogy megőrizze folyékonyságát. Ha túl viszkózus, akkor túl vastagon és egyenetlenül bevonódik; ha túl vékony, akkor nem nyújt megfelelő fedést. A csokoládé temperálás egységek a snickers gyártósor felelősek a pontos állapot megőrzéséért. Ahogy a rudak áthaladnak a függöny alatt, elsődleges bevonatot kapnak. Ezután egy rázóhálós szállítószalagon mozognak, ami két célt szolgál: biztosítja, hogy a csokoládé egyenletesen folyjon, hogy az egész szeletet befedje, és lerázza a felesleges bevonatot. Ez a felesleg eltávolítása kritikus súlyszabályozási lépés. A lerázott mennyiség viszonylag egyenletes, egyenletes réteget hagyva minden rúdon. A bevonatolás után a rudak egy többzónás hűtőalagútba kerülnek. A hűtési sebességet gondosan szabályozzák, hogy a csokoládé összeálljon a megfelelő fényességgel, pattintással és eltarthatósággal, rögzítve az eddig elért pontos méreteket és súlyt.

A pislogó szem: soron belüli ellenőrző mérleg és minőségellenőrzés

Még a tökéletesen hangolt formázási és bevonatolási folyamat mellett is fennáll a lehetőség a súlyeltolódásokra. Ezért a legközvetlenebb mechanizmus a következetesség biztosítására a snickers gyártósor megvalósítása soron belüli ellenőrzőmérlegek . Ezek nagy sebességű, automatizált mérlegek, amelyek közvetlenül a szállítószalag rendszerbe vannak integrálva.

Amint minden egyes rúd kilép a hűtőalagútból, áthalad az ellenőrző mérleg mérőcellája felett. A másodperc törtrésze alatt a rúd tömegét rendkívüli pontossággal mérik. Ez a súly konzisztenciájának végső döntőbírója. Az ellenőrzőmérleg a vonal vezérlőrendszeréhez van csatlakoztatva, és nagyon szoros, elfogadható felső és alsó súlyhatárokkal van programozva. Azok a rudak, amelyek ebbe a „zöld zónába” tartoznak, továbbra is csomagolhatnak. A rendszer azonban az eltérések kezelésére is alkalmas.

- Alulsúlyú rudak: Ha egy rudat alulsúlyúnak észlel, a rendszer automatikusan visszautasítja a sorból. Ez egy nem vitatható minőségi szabvány. Egy alulsúlyozott rúd értékesítésének engedélyezése a kereskedelmi szabványok és a fogyasztói bizalom megsértését jelentené. Ezek eltávolítása védi a alsó sor megfelelés biztosításával.

- Túlsúlyos rudak: Bár szabályozási szempontból kevésbé kritikusak, a túlsúlyos rudakat is általában elutasítják. A következetesen túlsúlyos folyamat jelentős termésveszteség , mivel a felesleges termék elajándékozása több millió egységnyi haszonkulcsot erodál.

Az ellenőrző mérleg adatait is összesítik és betáplálják a Statisztikai folyamatvezérlés (SPC) rendszer. Ez lehetővé teszi a mérnökök számára, hogy valós időben figyeljék a gyártási folyamatot. Ahelyett, hogy csak az elutasított rudakra reagálna, az SPC-rendszer finom trendeket – például az átlagos rúdtömeg fokozatos növekedését – képes észlelni, lehetővé téve a lerakók vagy extruderek proaktív beállítását, mielőtt a folyamat túllépne a specifikációkon. Ezzel a folyamatos ellenőrzés és korrekció zárt hurkú rendszere jön létre, így a snickers gyártósor önoptimalizáló rendszer a súlykontrollhoz.

Az alábbi táblázat összefoglalja a legfontosabb ellenőrzési pontokat és azok konkrét szerepét a következetesség biztosításában:

| Gyártási szakasz | Vezérlési mechanizmus | Elsődleges funkció a következetességben |

| Hozzávalók elkészítése | Sűrűség és viszkozitás szabályozása | Biztosítja a nyersanyagok egységes fizikai tulajdonságait a megjósolható alakításhoz. |

| Formázás és rétegezés | Precíziós extrudálás és térfogati felhordás | Meghatározza a rúd magtömeget és méreteit a bevonatolás előtt. |

| Vágás | Többhuzalos vágórendszer | Garantálja az azonos rúdhosszt és -szélességet minimális termékpazarlás mellett. |

| Enrobing | Temperáló és rázós szállítószalagok | Egységes bevonóréteget visz fel, és eltávolítja a felesleges csokoládét a súlyszabályozás érdekében. |

| Végső ellenőrzés | Soron belüli ellenőrző mérleg és SPC | 100%-os súlyellenőrzést biztosít, és lehetővé teszi a folyamat proaktív beállítását. |

A higiénia és a karbantartás szerepe a működési következetességben

Egy kevésbé nyilvánvaló, de ugyanolyan kritikus tényező a következetesség fenntartásában a szigorú protokoll higiénia és megelőző karbantartás . A snickers gyártósor mechanikai, termikus és elektromos rendszerek komplex elrendezése. Ezeknek a rendszereknek a folyamatos teljesítménye az egységes termék előfeltétele.

Például még a legprecízebb karamelllerakó is hibásan működik, ha a fúvókáját részben eltömíti a kristályos cukor. Hasonlóképpen, a szállítószalagokon lévő lerakódások megváltoztathatják a termék magasságát, befolyásolva a bevonófüggöny érintkezését és ezáltal a bevonat tömegét. Ezért az alapos és gyakori takarítás nem csak az élelmiszerbiztonságról szól; a folyamat stabilitásának alapvető követelménye. Ennek megfelelője a megelőző karbantartás. A mechanikus alkatrészek – például a vágórendszer huzalai, a lerakók szivattyúi vagy a szállítószalagok csapágyai – kopása idővel finom eltéréseket okozhat. Egy ütemezett karbantartási program, amelyben az alkatrészeket ellenőrzik, kalibrálják és kicserélik, mielőtt meghibásodnának vagy leromlanak, biztosítja, hogy a teljes snickers gyártósor tervezett paraméterei között működik nap mint nap. Ez a proaktív megközelítés minimalizálja a nem tervezett állásidőt, és ami még fontosabb, megakadályozza a termékleírások fokozatos eltolódását, amely a berendezés kifáradásakor fordulhat elő.

Következtetés: A precíziós tervezés szimfóniája

Az egyes rudak egyenletes mérete és súlya nem egyetlen gép vagy folyamat eredménye, hanem egy teljesen integrált és ellenőrzött rendszer csúcsa. A snickers gyártósor a precíziós tervezés szimfóniája, ahol minden egyes szakaszt aprólékosan úgy terveztek meg, hogy hozzájáruljanak a végtermék megingathatatlan egységességéhez. Az összetevők tulajdonságainak alapvető ellenőrzésétől a rétegezési folyamat térfogati pontosságáig, és a többhuzalos vágó tiszta meghatározásától a csokoládébevonat szabályozott felviteléig minden lépés egy kalibrált láncszem a konzisztencia láncában.

A végső, és talán a legmeghatározóbb biztosíték az automata ellenőrző mérleg, amely kapuőrként működik, és biztosítja, hogy csak a szigorú tömegkritériumoknak megfelelő rudak kerüljenek a fogyasztóhoz. Ez a teljes körű vezérlés, amelyet szigorú higiéniai és karbantartási szabványok támogatnak, biztosítja azt a megbízhatóságot, amelytől a nagykereskedők és a vásárlók függenek. Garantálja, hogy minden szállított raklap, minden doboz és minden egyes rúd ugyanazon magas színvonalon felel meg, lehetővé téve a pontos előrejelzést, a stabil árazást, végső soron pedig megerősítve a márka, a forgalmazó és a fogyasztó közötti bizalmi kapcsolatot. A snickers gyártósor ezért a gyártási kiválóság mesterkurzusa, ahol a következetesség az elsődleges és nem alku tárgya.

中文简体

中文简体 English

English